پیاده سازی تولید ناب و نقشه برداری جریان ارزش

پیاده سازی تولید ناب

تولید ناب اولین بار در سال های پایانی جنگ جهانی دوم و هم زمان با نیاز شدید ژاپن به وسایل نقلیه ی موتوری توسط تای چی اونو در شرکت تویوتا عنوان و سپس در سال 1990 به همت جیمز ووماک و همکاران وی از دانشگاه ام آی تی در قالب یک طرح تحقیقاتی مطرح و در کتابی به نام ماشینی که جهان را تغییر داد منتشر گشت. تولید ناب در واقع از مزایای تولید دستی و انبوه استفاده و از معایبی چون قیمت بالا و عدم تنوع محصول نهایی اجتناب می کند. زیرا به طور خلاصه در تولید دستی نیروی کار ماهر ، حجم پایین تولید و قیمت نهایی بالا مطرح است که حتی با افزایش میزان محصول هم کاهش محسوسی نخواهد داشت. در تولید انبوه نیز عمدتاً از ماشین آلات گران قیمت و کارگران غیر ماهر استفاده می شود که همین امر هرگونه نوآوری در خط تولید را به دلیل گران تر تمام شدن قطعه ی جدید عملاً غیر ممکن می سازد در نتیجه محصول نهایی به بهای از دست رفتن تنوع فقط ارزان تر به دست مشتری خواهد رسید. تای چی اونو مهندس شرکت تویوتا در دهه 1930 به آمریکا سفر و از شرکت اتوموبیل سازی فورد بازدید نمود ولی به این نتیجه رسید که سیستم تولید انبوه آن ها پر از انواع اتلاف یا مودا است. هفت مودای مد نظر وی به شرح زیر می باشند:

تولید بیش از تقاضا.

موجودی بالا در انبار.

زمان های تاخیر.

حمل و نقل های غیر ضروری.

پردازش زیاد محصولات به دلیل طراحی اولیه ضعیف.

حرکات زائد کارگران که ارزش افزوده ای به بار نمی آورد.

تولیدات معیوب که باعث دوباره کاری یا از دست دادن سهم بازار می شوند.

اصول اصلی تفکر تولید ناب نیز از قرار زیر است:

برقراری جی آی اس.

جلوگیری از تولید محصولات معیوب.

توجه به نیازهای واقعی مشتریان.

پیاده کردن اصول کایزن در کارخانه.

گسترش ارتباطات درون مجموعه.

نقشه برداری جریان ارزش اولین گام در جهت پیاده سازی تولید ناب (lean Production)

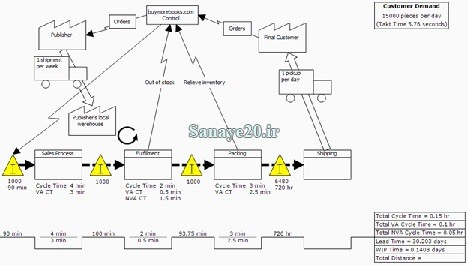

رسم جریان ارزش (VSM) که در ابتدا، نقشه جریان مواد و اطلاعات نامیده می شد، یک دیاگرام تک صفحه اي است که در آن فرآیند استفاده شده براي تولید یک محصول اعم از جریان حرکت مواد از مرحله تأمین مواد اولیه تا در اختیار گرفتن محصول نهایی توسط مشتري، نمایش داده می شود. این دیاگرام براي اولین بار توسط بخش مشاوره مدیریت عملیات شرکت خودروسازي تویوتا در اواخر دهه 1980 ابداع شد.

همانطور که برای ساختن یک بنا احتیاج به نقشه ساخت داریم جهت پیاده سازی سیستم تولید ناب نیز احتیاج به یک نقشه راهنما داریم. نقشه ای که در سیستم تولید ناب بعنوان راهنما از آن استفاده می گردد نقشه جریان ارزشValue-stream mapping نام دارد. بر خلاف تصور این نقشه همانند یک نقشه لی اوت کارخانه نمیباشد و تمرکز ما در این نقشه بروی مشخص کردن اعمالی است که از دید مشتری ارزش آفرین و یا فاقد ارزش میباشد. در این نقشه گرافیکی که با علایم ساده و قابل فهم ترسیم میشود میتوان حرکت مواد و اطلاعات از در ورود تا در خروج کارخانه را نشان داد. جهت رسم این نقشه باید کاغذ و مدادی تدارک ببینید و شخصا در کارگاه حضور یابید تا با پیمایش مراحل تولید بتوانید به درک درستی از حرکت و توالی فرآیندها دست یابید. توصیه میشود جهت رسم نقشه جریان ارزش معکوس عمل نمایید و از قسمت ارسال محصول نهایی شروع کنید و از قسمت های مختلف عبور کنید تا به بخش دریافت مواد اولیه برسید. در طی این پیمایش مسیر می بایست اطلاعاتی را از ایستگاه های کاری جمع آوری نمایید. بهتر است این اطلاعات شامل :

- زمان چرخه محصول ( cycle time ) که نشان دهنده زمانی است که یک قطعه از فرآیندی خارج میشود .

- زمان تبدیل ( change overtime) که بیانگر زمان جابجایی تولید یک نوع محصول به تولید نوع دیگر می باشد.

- زمان قابل استفاده بودن ماشین آلات.

- اندازه دسته های تولید.

- تعداد اپراتور.

- زمان مفید کاری.

- میزان نرخ ضایعات و غیره.

بیاد داشته باشید تمامی اطلاعات مورد نیاز را شخصا محاسبه نمایید و از داده های قبلی کارگاه استفاده نکنید، همچنین در زمان پیمایش فرآیندها از یک کرنومتر استفاده کرده و تمامی زمان ها را برحسب ثانیه محاسبه نمایید. بطور کل هدف از نقشه برداری جریان ارزش شناسایی منابع و ریشه های اتلاف و حذف آن ها از طریق پیاده سازی وضع آینده میباشد. پس از ترسیم نقشه جریان ارزش حال نوبت رسم نقشه وضع آینده است. برای اینکه بتوانید نقشه وضع آینده را تهیه کنید خیلی خوب است که در جستجوی یافتن پاسخ پرسش های ذیل باشید:

- بر اساس زمان کار فرآیند پایین جریانی که از همه به مشتری نزدیک تر است، زمان تکت شما چیست؟

- آیا باید محصول را نخست به سوپرمارکت محصول نهایی بفرستید که تحت کشش مشتری کار میکند یا مستقیما محصول را برای مشتری ارسال کنید؟

- در کدام نقطه از جریان ارزش میتوانید محصول را در یک حرکت پیوسته پردازش کنید؟

- برای کنترل تولید فرآیندهای بالای جریان باید در چه نقاطی از سیستم کشش سوپرمارکتی استفاده کنید؟

- در کدام نقطه از زنجیره تولید میتوانید تولید را زمان بندی کنید؟

- چگونه میتوانید در فرآیند سرعت ساز ، ترکیب تولید را هموار کنید؟

- در فرآیند سرعت ساز باید بطور ثابت، چه حجمی از کار را وارد و خارج کنید؟

- کدام بهبود های فرآیندی لازم هستند تا بتوانید در جریان ارزش حرکتی را ایجاد کنید که در طراحی وضع آینده تعیین نموده اید؟

براساس پاسخ هایی که به این پرسش ها میدهید، ایده های مربوط به وضع آینده را بروی نقشه وضع موجود مشخص کنید. مهمترین نکته در خصوص برنامه تحقق وضع آینده این است که فکر نکنید دارید مجموعه ای از تکنیک ها را پیاده میکنید، بلکه این برنامه را چونان فرآیند ایجاد مجموعه ای از حرکت های مرتبط با هم تصور کنید که برای یک خانواده محصول صورت میگیرد.

نقشه جریان ارزش نشان می دهد که به کجا میخواهید بروید. با استفاده از نقشه وضع آینده ای که ترسیم میکنید می توانید برنامه سالانه جریان ارزش را تدوین نمایید، این برنامه شامل:

- برنامه دقیق و مرحله به مرحله انجام کارهایی معین در زمانی معین.

- اهداف قابل برنامه ریزی.

- مقاطع دقیق کنترل با ضرب الاجل های واقعی و نام مسئولین بازبینی.

با استفاده از نکات فوق می توانید بروی نقشه وضع آینده حلقه هایی رسم نمایید جهت جداسازی قسمت های مختلف نقشه و مطابق با اولویت بندی این حلقه ها را شماره گذاری نمایید. یک استراتژی کارآمد و موثر آن است که کار پیاده سازی را با حلقه سرعت ساز پایین جریان شروع کنید و سپس به وقت ضرورت بطرف بالای جریان پیش بروید. حلقه سرعت ساز که نزدیک ترین حلقه به مشتری نهایی است برای شما به عنوان یک مشتری داخلی عمل خواهد کرد و تمامی تقاضاها را در حلقه های بالای جریان تحت کنترل خود در خواهد آورد. هنگامی که در حلقه سرعت ساز حرکت محصول ناب شد و ثبات یافت آنگاه مشکلات بالای جریان که نیاز به توجه دارند آشکار خواهد شد. بطور مشخص بهتر است برای انجام بهبودها در یک حلقه از الگو ذیل پیروی نمایید:

- ایجاد حرکت پیوسته مبتنی بر زمان تکت.

- استقرار یک سیستم کششی برای کنترل تولید.

- هموارسازی.

- انجام کایزن برای حذف پیوسته اتلاف ها، کاهش اندازه دسته ها، کوچک کردن سوپرمارکت ها و وسعت بخشیدن به گستره حرکت پیوسته.

در پایان باید خاطر نشان کرد که پیاده سازی تولید ناب انجام یک کار گروهی است که تمامی افراد از مدیران ارشد تا کارگران ساده درگیر این سیستم میشوند و تنها در سایه همکاری، همدلی و پشتکار فراوان است که قادر خواهید بود تولید ناب را پیاده سازی کنید. جهت دستیابی به اهداف نقشه وضع آینده باید مدیر جریان ارزش تعیین شود که وظیفه اش رهبری افرادی است که فرآیند را اجرا میکنند، مدیر جریان ارزش مسئولیت هزینه و کیفیت محصول را در وضع حاضر و ترسیم نقشه وضع آینده و تحقق آن را به رهبری خود بر عهده خواهد داشت. آنچه در این نوشته آمده است مقدمه ای مختصر جهت آشنایی با نقشه جریان ارزش می باشد، علاقمندان میتوانند جهت آموزش و بررسی کامل نقشه جریان ارزش به کتاب مفید آموزش دیدن نوشته مایک رادر و جان شوک مراجعه نمایند.

کاربردهای نقشه جریان ارزش

البته VSM منافع زیادي به دنبال دارد که از آن جمله می توان به موارد زیر اشاره کرد :

نه تنها بهترین ابزار براي شناسایی تلفات است، بلکه از آن براي شناسایی ریشه هاي بروز تلفات نیز استفاده می شود.

به افراد کمک می کند که به جاي ارتقاء و بهبود جزیرهاي فرایندها، سیستم را بهبود بخشند.

یک زبان قابل فهم براي صحبت و تحلیل جمعی چگونگی عملکرد فرایند تولید است.

این ابزار بر تحلیل وضعیت واقعی جریان مواد و اطلاعات استوار است.

در این ابزار مفاهیم عمیق تولید ناب با ابزار تولید ناب به خوبی ادغام شده است.

علاوه بر نمایش جریان کار و اطلاعات، حسن دیگري دارد و آن آشکارسازي تلفات زمانی با نمایش زمان صرف شده در هر فرآیند خط تولید در مقایسه با کل زمان تلف شده از مرحله سفارش تا تحویل کالا به مشتري است. چرا که اغلب تلفات منابعی نظیر مواد، تجهیزات و فضا به راحتی قابل تشخیص است، ولی تلفات زمانی در پشت فعالیتها و رفت و آمدهاي غیرضروري پوشیده و مخفی است. منبع مورد استفاده : آموزش دیدن اثر مایک رادر و جان شوک، ترجمه آزاده رادنژاد و کاظم موتابیان. نویسنده حامد عطایی نظری کارشناس ارشد مهندسی صنایع Ataei.eng@gmail.com

از دیدگاه تولید ناب هشت قلم ضایعات (از نگاه سیستم تولید تویوتا) را میتوان مطرح کرد که در ادامه خواهیم خواند:

- حمل و نقل هایی که باوجود غیرضروری بودن انجام می شوند

- موجودی هایی که اضافی می باشند

- جابهجا کردن افراد و ماشین آلات یا تجهیزات درصورتی که ضروری نمی باشد.

- زمانی که برای انتظارافراد یا تجهیزات بیکار صرف می شود

- اینکه بیش از حد یک محصول را تولید کنیم

- پرداختن به محصول بصورتی که بیش از جد باشد و پرداختن به محصول بیشتر از آنچه که مشتری نیاز دارد بطور مثال پرداختن به طرحهایی که برای تولید آنها نیاز به تکنولوژی با لا و حتی غیر ضروری داریم

- نقصهایی که برای اصلاح انها هزینه و تلاش زیادی لازم است

- تلف شدن استعدادها و نوابغی که مورد استفاده قرار نمی گیرند.

مورد هشتم ابتدا در سیستم تولید تویوتا قرار نداشت با اینحال بعضا این مورد را هم مطرح می کنند.

مطالب مشابه و مرتبط